| |

|

|

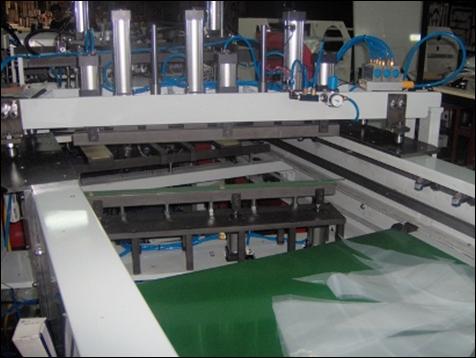

La parte finale della linea può eseguire due utili operazioni.

1 – al raggiungimento del numero di pezzi previsto per ogni mazzetta, le pinze afferrano le buste per allontanarle dalla stazione di bloccaggio, e le spostano sotto un ponte foratore ove vengono eseguiti fino a 6 fori a caldo (3 su ciascuna) per bloccare le mazzette in testa e consentire di appenderle a supporti di ogni tipo.

E’ possibile variare la temperatura e la posizione dei punzoni, ed utilizzare solo quelli desiderati escludendo gli altri. E’ inoltre possibile escludere il foratore dal ciclo di lavoro se non si desidera effettuare fori. |

| |

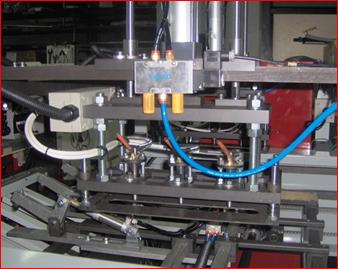

piastra che regge i 3 punzoni a caldo, la cui posizione è variabile

2 – Dopo la stazione di forature, le pinze proseguono il movimento e si vanno a posizionare sotto la pressa di un separatore pneumatico, che blocca le buste (ancora unite da alcuni punti lungo la saldatura laterale) e poi, con un movimento ad onda, separa le due mazzette una dall’altra, evitando così la separazione manuale delle mazzette stesse.

Il ponte che regge il separatore può essere facilmente spostato ed inclinato per adattarsi all’inclinazione laterale delle buste in fabbricazione.

Anche questa unità può essere esclusa dal ciclo di lavoro qualora per qualsiasi motivo si preferisca eseguire manualmente la separazione delle mazzette.

A questo punto la mazzetta ancora bloccata dalle pinze di presa viene rilasciata sul nastro di uscita, mentre l’altra mazzetta cade in una scatola, e le pinze ritornano rapidamente a prendere la mazzetta successiva.

Tutti i tempi del ciclo sono regolabili secondo necessità allo scopo di ottenere la massima resa.

In pratica quindi l’unità di asporto pezzi svolge queste diverse funzioni:

- quando la mazzetta accumulatasi all’uscita dell’unità di saldatura (e bloccata da un punto a caldo) raggiunge la quantità impostata, le pinze la prelevano e la saldatrice riparte per fare la mazzetta successiva

- nel frattempo la mazzetta, sempre tenuta dalle pinze, viene portata sotto il foratore a caldo, che esegue uno, due o tre fori sul bordo superiore di ciascuna mazzetta, secondo quanto impostato;

- successivamente le pinze portano la mazzetta sotto il separatore, che con un rapido movimento separa le due mazzette l’una dall’altra e le depone sui due nastri trasportatori di uscita (superiore e inferiore);

- a questo punto le pinze si riportano rapidamente in posizione per afferrare la prossima mazzetta in uscita e cominciare un nuovo ciclo

Tutti questi passaggi possono essere regolati per meglio sfruttare il potenziale della macchina. L’unità di asporto pezzi è quindi fornita di una centralina di controllo dedicata, che comprende:

- i regolatori di temperatura per i 6 fori a caldo;

- i temporizzatori relativi ai tempi di foratura, separazione e avanzamento nastro;

- la regolazione della velocità del ciclo totale;

- diversi led sequenziali che segnalano le fasi del ciclo;

- spie di segnalazioni

|